溶射

溶射とは金属・セラミック等をガス・電気等の熱源で溶融し、母材に吹き付けて皮膜を形成させる技術です。防食溶射の場合、一般に鉄よりも電位的に卑な金属である亜鉛、アルミニウム、亜鉛・アルミニウム合金、アルミニウム・マグネシウム合金又その他の合金が使用されます。JIS・ISO規格の「防食溶射」では、構造物の架設環境に応じた溶射材料、対応年数に応じた皮膜厚さを調整できます。

防食溶射の適用事例は、橋梁、空港進入灯、水門、化学プラント、タンク、配電盤、屋外キュービクル、風力発電タワーなどです。特に塩害の厳しい海岸付近では、高耐食性を示すアルミニウム又はアルミニウム・マグネシウム合金溶射皮膜に、シリコン樹脂のシールコートを施した製品が効果を上げています。また、化学工場での薬品タンク内面にはステンレス、ニッケルクロム、ハステロイの溶射が極めて優れた効果を上げています。

プラントや鉄塔のような運搬(弊社納品)が難しい工事については、日本全国規模での出張工事行っています。工事内容としてはブラスト、塗装はもちろんのこと、溶射、ライニング、ショットピーニングまでお客様のニーズにあわせて対応しています。豊富な経験と知識と各種特殊免許を所有したプロフェッショナルなスタッフが、責任をもって工程管理ならびに施工を行います。まずはお気軽にお問合せ下さい。

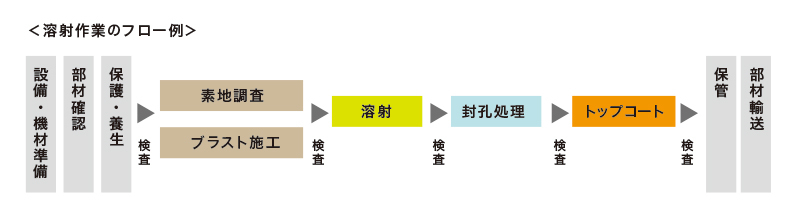

溶射作業のフロー例

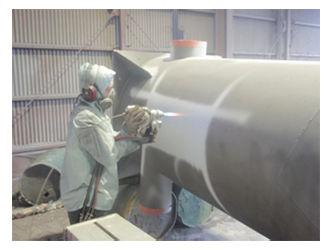

柱への溶射作業中

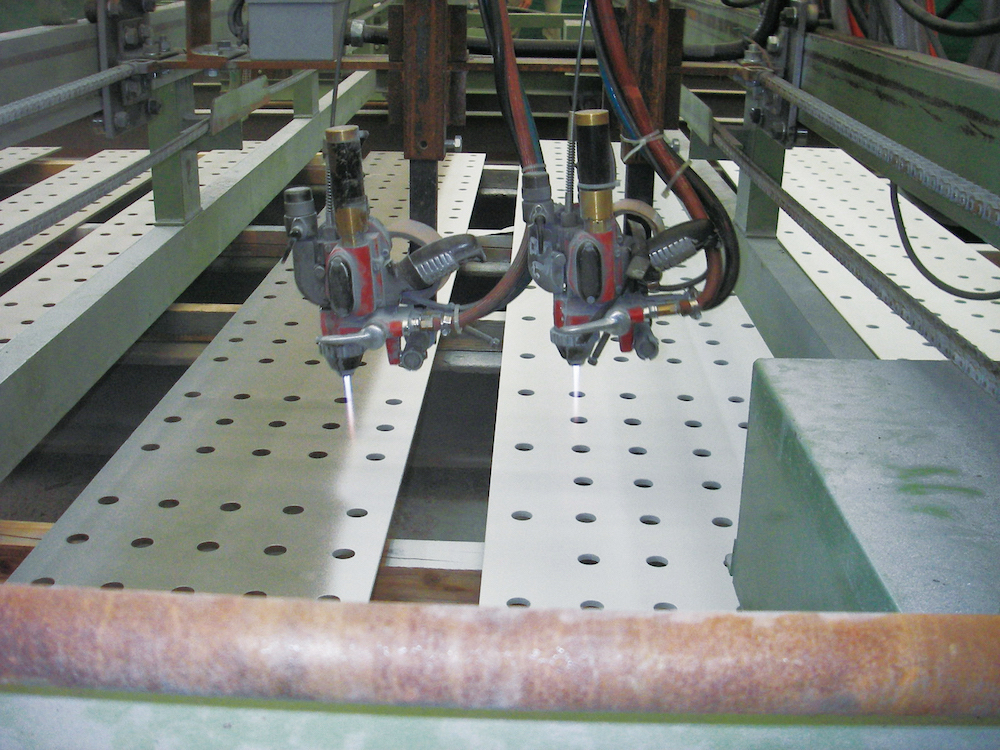

支承溶射工事

溶射の特徴

| 1. 材料の範囲が広い。 |

|---|

| 吹き付ける材料(溶射材)に金属、セラミックス、プラスチック、サーメットなどを用いられます。 |

| 被施工物(基材)は主に金属だが、セラミックス、プラスチック表面にも施工できます。 |

| 2. 橋梁、鉄塔などの大きな被施工物にも適用できて、現地での施工が可能である。 |

| 3. 厚い膜が比較的簡単に作製でき、他の表面処理法と比べて成膜が速い。 |

| 4. 基材に与える熱の影響が比較的少なく、変形や歪みを起こしにくい。 |

ブラスト

金属素地調整の手段としてもっとも広く行われている方法で、研削材を高速で素材表面に叩きつけ、錆や不純物を取り除き、金属表面の清浄化・粗面化・活性化・槌打効果を同時に行います。

主な目的として塗装下地・溶射下地・ライニング下地・メッキ下地を作ります。研削材としてスチールグリッド・アルミナグリットを使用する他に、ピーニング効果のあるセラミックショット及びガラスビーズなども、ステンレス鋼及びチタンに対して施工しています。

また、化学プラント等の現地での出張工事も行っています。

ブラスト前

ブラスト後

ショットピーニング

溶接部ピーニング完了

ショットピーニング施工中

ショットピーニング施工中

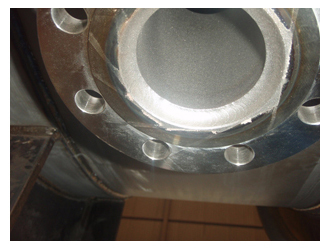

フランジ部ピーニング完了

ショットピーニング (Shot Peening) とはショット・ブラストを利用した表面処理の形式のひとつで、主に鉄鋼表面に対して、表面の硬さを増し、また繰返し荷重に対しては表面層に付与された圧縮残留応力が相殺する形で作用し疲れ強さが増します。この他、耐摩耗性の向上、耐応力腐食割れ特性の向上、放熱性の向上、流体抵抗の減少等の効果があります。また、溶接や熱処理によって発生する 有害な引張残留応力もピーニングにより容易に圧縮残留応力にすることができます。 具体的には、鋼製又はセラミックスの球を空気圧または機械力により投射して処理対象(ワーク)にぶつけます。投射される鋼球のスピードは、40~数百m/s程度、鋼球の大きさは0.5ミリ~数ミリ程度です。

第一化工株式会社は九州・西日本で数少ないショットピーニング処理を含む幅広いブラスト工事が出来る企業です。

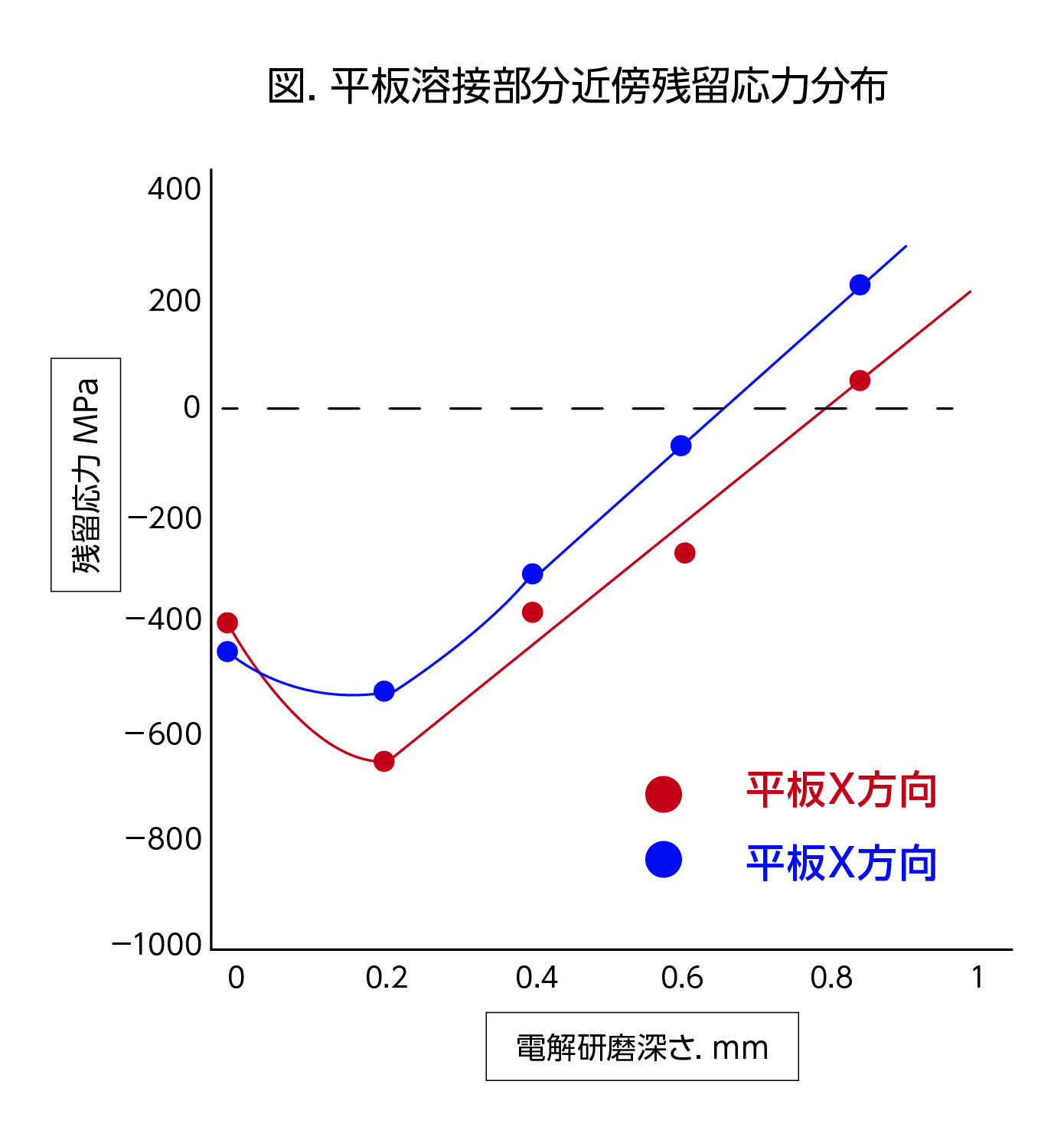

溶接とショットピーニングの併用について

溶接部引張残留応力は金属疲労や応力腐食割れなどに悪影響することが判明しています。そこで溶接部引張残留応力をショットピーニングにより圧縮残留応力に変えることで、良好な使用性能を得ることができます。例えば、耐蝕合金鋼製パイプおよび平板の溶接部全体へガラスビーズによるショットピーニング処理を行い、応力装置を用いてX、Y、および深さ方向残留応力の分布状況を調査したものが右手の図表となります。結果として、平板溶接部近傍残留応力は最大約−665MPaの圧縮残留応力が誘起し、深さ約0.7mmまで圧縮残留応力を示すことが計測されました。なお、今回実施したガラスビーズによるショットピーニングでは、全て100%のカバレージであることも確認されています。

重防食塗装

重防食塗装では、耐塩塗装としてのエポキシ樹脂、ポリウレタン樹脂及びフッ素樹脂をブラストの下地処理を行った後に、積層させます。耐熱塗装としては、フェノール樹脂及びシリコン樹脂を最大600℃までの耐熱塗料を塗装します。他に、海外輸出向けプラントの防錆塗装をタンク、架台、配管等に施工しています。

第一化工株式会社は九州・西日本で数少ないショットピーニング処理を含む幅広いブラスト工事が出来る企業です。

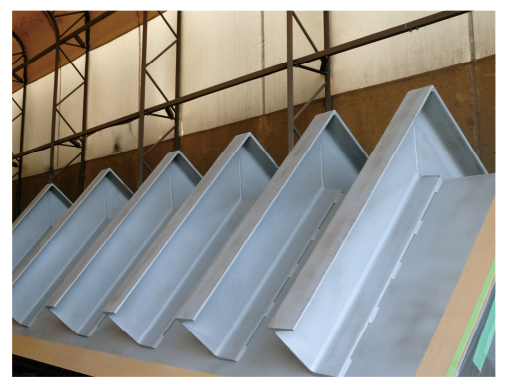

ダクトブラスト施工前

ブラスト施工完了

プライマー塗布完了

上塗 塗布完了

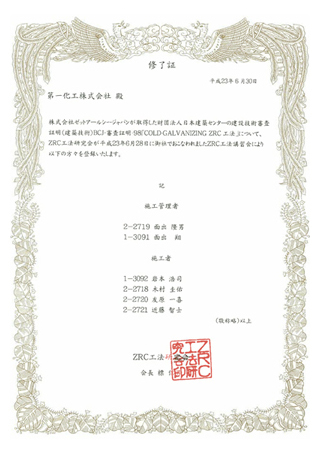

九州唯一のZ.R.C.工法認可企業です。

重防食塗装のひとつ常温亜鉛メッキZ.R.C. は、1952年にZ.R.C. Worldwideの親会社であるNOR FOLK CORPORATIONと米国海軍との共同研究により開発されて以来、米国はもとより世界各国で使用されて抜群の防錆効果をあげています。溶融亜鉛めっき(HOTDIP-GALVANIZING)と同等の防錆効果が得られる常温亜鉛めっき(COLD-GAL VANIZING)剤です。錆から鉄を守る方法として、その耐久性と経済性に加えて多くの利点を兼ね備えているために、東京スカイツリー®・丸の内1-4計画・美浜東跨線橋などその他広い分野で採用されています。(参照:公式サイト)

溶融亜鉛メッキ槽を必要としないことから、現場施工が容易。常温で施工することにより、設計・製作加工・施工をする上での制約を受けません。

鉄構造物の防錆、無機亜鉛表面の修繕、海洋への適用など

Z.R.C.とは?

液性の液体混合物で、その乾燥皮膜に重量比で95%の高純度亜鉛を含みます。亜鉛の保護作用として、Z.R.C.の表面には、緻密な錆の薄膜が生成し、この薄膜が保護皮膜となり鉄の腐食を防ぎます。犠牲防食作用として、イオン化傾向の大きい金属(亜鉛)が犠牲になり先に溶解し、イオン化傾向の小さい金属(鉄)の腐食を抑制します。(参照:公式サイト)

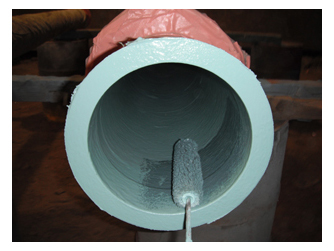

樹脂ライニング

フレークライニングは、優れた耐食性をもつ、ビニールエステル樹脂及びポリエステル樹脂に厚さ数ミクロンの鱗片状ガラスフレークを混ぜたものを0.5~3.0mmの厚みでコーティングする防食技術です。約1mmのフレークライニング層には、50~100枚の極薄のガラスフレークが積層されています。この層状効果により、母材への防食物質の浸透を防いでいます。

従来のガラスクロスを積層させるFRPライニングの他、海中の鋼管杭、鋼矢板の干満部に無溶剤ウレタンライニングも施工しています。

リークバリヤ工法は、電力会社等の変圧器の油漏れを止める施工にも活用されています。

ライニング完了

ベンド管にフレークライニング施工中

施工事例一覧

溶射

施工年月日/エンドユーザー/対象物/溶射仕様

H.24.4/国土交通省 九州地方整備局/八代市 南川大橋/アルミ・マグネシウム

H.23.11/大分県 別府土木事務所/浜脇跨線橋/アルミ

H.23.1/国土交通省 九州地方整備局/北九州管内 支承/亜鉛・アルミ

H.22.3/タンクメーカー/タンク内面/ニッケル・クロム

H.22.3/九州電力 地熱発電所向機器/アルミ

H.21.11/沖縄県 土木建設部 新石垣空港 進入灯/アルミ

H.21.10/福岡北九州高速道路公社/5号線高架橋/亜鉛・アルミ

ブラスト

施工年月日/エンドユーザー/対象物

H.23.3/日本コークス/熱交換器 管板面

H.22.7/山口県 宇部小野田湾岸道路/高架橋 上部工

H.22.2/東邦チタニウム

H.21.9/北九州市/タンク内面

ショットピーニング

施工年月日/エンドユーザー/対象物

H23. 12 /ギアホイル

H22. 2/化学プラント/容器内面

重防食塗装・樹脂ライニング

施工年月日/エンドユーザー/

H.23.10/九州電力/ロータリースクリーン/ブラスト・塗装

H.23.7/JR九州/谷山駅跨線橋/塗装

H.22.7/西日本高速道路/松橋インター 標識/塗装

H.21.6/住友金属工業/タンク内面/FRPライニング

H.21.4/川重鉄構工事/スカイツリー/ブラスト・塗装

H.20.9/三菱化学 ガスフィルター/FRPライニング

H.20.1/国土交通省 新若戸道路鋼桁/塗装